工場勤務では5S3定というキーワードがとても大事になります。初めて工場勤務への転職を検討している人の場合、あまり聞き入れないものともいえます。ただ、どの企業や職場でも活用できるものであり、知っておくだけで品質や安全への理解が深まるものです。

もちろん、工場勤務の人で転職を検討している人もいるでしょうから、今さら5S3定について人に聞けないということもあるでしょう。

そこで、工場における5S3定の大切さをここで紹介していきます。

5S3定とは

工場勤務において大事な要素でもある5S3定を順にみていきましょう。

5Sは「整理」「整頓「清掃」「清潔」「しつけ」の頭文字

まず5Sですが、これは「整理」「整頓」「清掃」「清潔」「しつけ」のローマ字での頭文字から成り立っています。

どの言葉も一般的に聞き覚えのある言葉ばかりですが、工場での5Sはしっかりとした意味があります。

・整理

整理とは必要なモノとそうでない不要なモノを分けて処分する作業です。小学生の頃に習う言葉でもありますが、いざ説明しろと言われてもなかなかできないものでしょう。工場の現場ではさまざまなモノが溢れています。これらがすべて必要ならいいのですが、中には不要のモノをいつまでも放置しているケースがあります。

いつまでも残したままにしていると、必要なモノを置くスペースもなくなり、場合によっては発注を忘れてしまう恐れもあるでしょう。

・整頓

整頓とは、整理で分けたモノを必要な状態で取り出せるようにすることです。必要なモノばかり集めても、いざ欲しいときにどこへしまったのか分からないこともあれば、一か月ごとに交換する部品や不定期に交換が必要な治具などは、すぐに必要となりません。

取り出せる順番も考慮しておくことが重要です。

・清掃

清掃は文字通り綺麗にすることです。工場では機械が稼働していますが、作動油や潤滑油、オイルミストなどでベタベタに汚れていることもあります。機械が常に綺麗な状態だと異常にも気付きやすく、動作がおかしくなって重保全が必要になる前に機械を調整できます。

機械の異常に気付かず放置したままになって故障してしまった場合、すぐに復帰できない恐れがあります。特にモーターやボールネジなど、重要な部品が故障してしまった場合などはメーカーの在庫がないことがあるので修理に時間を要するかもしれません。

清掃しておくことで事前に異音や振動をキャッチすることも可能ですし、油が潤滑していないケースも早期発見できます。

また、整理整頓したとしても、そのエリアが掃除されていなかったらどこに何を置いているのかも気付けません。掃除はだれでもできるものですが、普段の作業をしながら掃除するのは大変なので、普段から意識して清掃することが大切です。

この「整理」「整頓」「清掃」の3つを特に大事として3Sと呼んでいます。

・清潔

清潔は上記3Sを保つことを指しています。だれがみても綺麗でいつでも使える状態を維持するのが清潔です。

一般的な清潔感のイメージとは少し違いがあるので注意しましょう。

・しつけ

しつけはこれら4Sをルール化して習慣付けることを指しています。どれだけ素晴らしい取り組みでもルール化しないと、いずれは風化してしまい、整理すらできなくなってしまいます。

無理なルールではなく、だれでも守りやすいものにしていくのがしつけとなります。

3定は「定位」「定品」「定量」の頭文字

一方の3定は「定位」「定品」「定量」の頭文字からきています。どこに何をどれだけ置くのかを決め、こちらも5Sと同様に工場に必要な要素といえるので、それぞれの違いを解説していきます。

・定位

定められた位置にモノを置くことです。たとえば棚にモノを置く場合、棚番を定めて場所を分かりやすく指定するのを定位といいます。定位が決められていないと、どこにでもモノを置くようになってしまいます。

3定の中でも一番重要で、どこに何があるのかを明確にするのが定位となります。

・定品

決められた位置に置くモノを定めるのが定品です。基本的には定位の後に定品を設定します。モノの大きさや重さによって置く場所も変わりますし、整頓で取り出しやすいように定品を決定していきます。

・定量

定位と定品を定めてから、モノを置く量を設定するのが定量です。定量ができていないと、せっかく何がどこにあるのが分かっても、置きすぎてモノが溢れてしまうことがあり得ます。

また、定量を確保することで、必要な在庫が見える化できるようになり、モノの発注忘れや過剰在庫を防げられます。

5S3定は工場において欠かせない

上記で説明したように、工場における5Sと3定はそれぞれ密接した関係にあり、どれもが欠けてもいけません。まずは3Sと3定からスタートし、定着してルール化することで作業者にも意識が芽生えていきます。

5S3定のメリットを次に挙げていきますが、実はデメリットが存在しないのも特長です。もちろん、適当に活動してしまえば風化するのでデメリットになりますが、しっかりと5S3定ができている職場というのはさまざまな面でメリットが多く見られます。それだけ5S3定が工場には重要であることを意識しておきましょう。

5S3定のメリット

5S3定を活用していくことで、得られるメリットをみていきましょう。

探すムダがなくなり、作業効率が上がる

5S3定がしっかりできている職場では作業効率が上がります。どこに何がどれだけあるのか分かり、必要なモノがすぐに補充できて、足りなくなればすぐに発注をかけることができます。システムと連動すれば、自動的に発注することも可能です。

仕事において一番ムダな作業といえば、モノを探すことです。デスクワークでも机の上が片付けられていないと、必要な書類がどこにあるのか分からず、探すだけで時間がかかってしまいます。

5S3定が出来ていないと、前工程の材料が足りないこともあります。材料の切れ具合が分からず、補充するタイミングも不明なので、慌てて材料を探すところから始めてしまいがちです。

設備の工程で材料が足りないと稼働停止になってしまい、後工程に影響が出てしまいます。稼働率が低下するので、作業効率が悪化してしまいます。5S3定がきっちりとできている職場では、材料を補充するタイミングも決めやすく、常にモノを供給することが可能です。

作業者の意識も高まる

5S3定が出来ていると作業者の意識も高まります。逆に3Sが出来ていないとモノを探すことから始まり、効率が悪くなるので作業者のモチベーションも上がりません。5S3定を継続できていると、作業者同士の注意喚起も芽生え、常にアンテナを張っていつもと違う雰囲気があれば気付きやすくなるものです。

仕事の効率化も進み、作業者もモノを探すことなく生産に集中できるので、モチベーションが上がりやすくなります。

段取りや調整時などは機械を停止して工具を用いる機会が多く見られます。探す手間が省けると段取り時間の短縮になりますし、その分だけ稼働率が向上するので作業者も段取りや調整を早く終わらせようとするでしょう。

さらに、段取りや調整が少なくて済むように、一歩進んだ改善に動くようになります。前段取りだけでなく、作業しづらいボルト箇所をクランプレバーにするなど、作業に余裕が生まれるので、ちょっとした改善にも気が回るようになります。

モノを大切にする意識が芽生える

5S3定はモノを大切にする意識も芽生えくるものです。機械が綺麗な状態を維持していると、周囲も同じように綺麗にしようと意識しますし、作業台や工具なども綺麗に片付けるようになります。

工具が無くなりやすい職場もあるものです。ひどいときには段取り・調整時に機械の中に置き忘れてしまうケースもあります。また、機械の上に放置したりすることもありますし、このような状態では工具が足りなくなって探す手間が出てしまいます。

工具が足りない状態だと仕事も雑になりがちで、ボルトの締め忘れなども起きやすくなってしまいます。

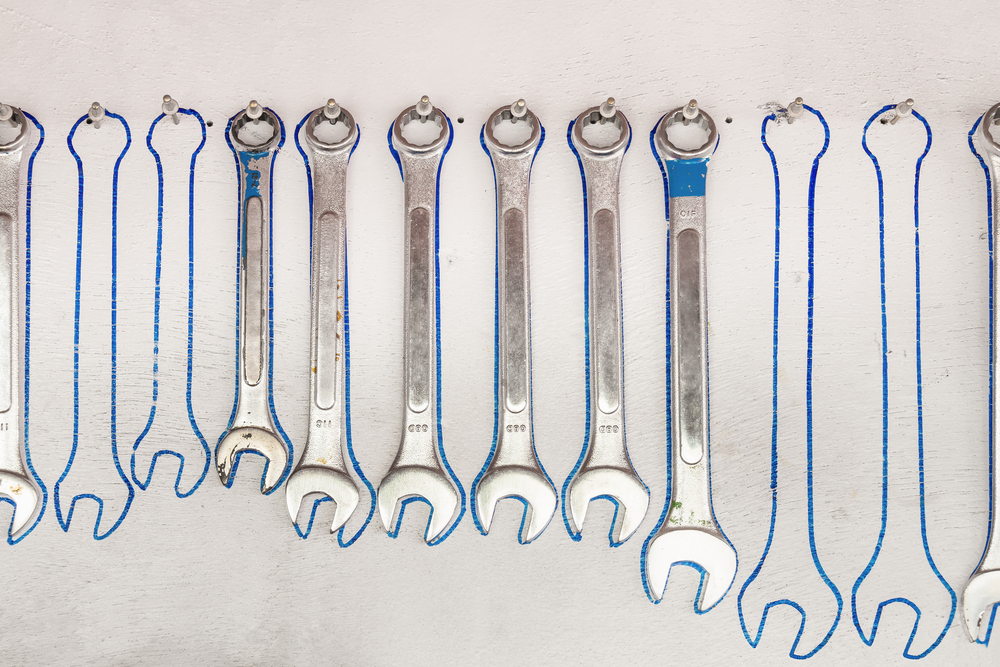

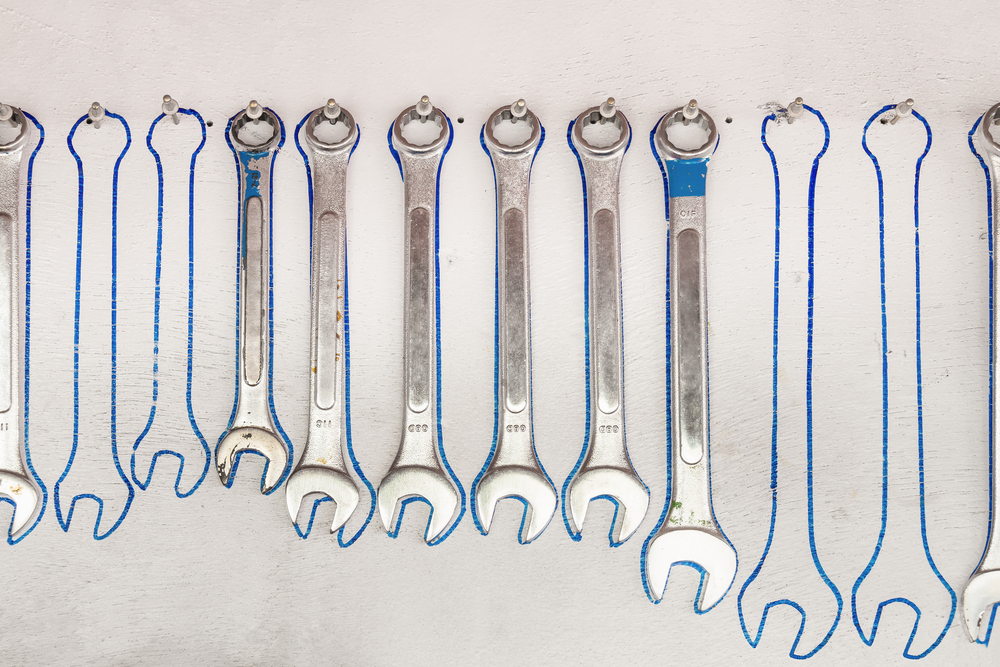

これらを防ぐのが5S3定を維持することです。一つ一つの工具も置き場所を決めておけば、工具の紛失がだれでもすぐに気付けるようになります。このような職場では工具も大切に使用するようになるでしょう。

安全面と品質面で意識向上

工場では生産性の向上がテーマともいえます。生産性が低下する職場は何か問題点を抱えているものです。しかし、5S3定が出来ていないと、その問題点を見つけるのも一苦労といえるでしょう。

また、生産性とは違い、工場では安全面の確保や品質面の維持向上も非常に重要な要素といえます。5S3定が出来ていない職場では、見える化ができてないので、安全面でも不安要素が残ります。

モノの積み過ぎによる不安定作業や通路にはみ出ている台車・パレットなど、5S3定が出来ていないと作業者のヒヤリハットが増えてしまうものです。

さらに、品質面でも同様といえます。綺麗で見える化ができている職場では、作業者に余裕が生まれますので、製品の外観や機械の動作で品質面の異常を察知することができます。常にモノを探して見える化もできてない職場では、生産に追われ過ぎて品質面の異常を気付くのが遅れてしまい、不良品を流出する恐れがあるので注意が必要といえるでしょう。

5S3定の工夫

5S3定はただ分けるのがメインではありません。最初に整理・整頓からスタートしますが、綺麗な状態に持っていって3定につなげても、それだけで見える化ができているとはいえません。

5S3定には職場ごとに工夫が必要になるからです。たとえばいつも同じ作業者ばかりで、同じ作業しかやらない場合だと、それほど工夫しなくても問題ありません。

しかし、工場は夜勤で交替制のシフトもあれば、年齢や経験も異なりますし、期間工や派遣社員などさまざまな人が働いています。さらに製造業では外国人スタッフもいるでしょうから、一見するだけで分かるような仕組みが必要です。

そこで、ビジュアル式に位置決めや定量を設定することが求められます。例を挙げると、樹脂パレットの置き場を決めるとき、パレットの大きさに合う枠をペンキでカラーを付け、積み上げる高さは「ここまで」というチッキなど表示すれば、だれでも分かりやすくなります。

ペンキは業者でないと綺麗にライン引きができないでしょうから、とりあえずはテープで枠決めをしておき、後日工場内でまとめてライン引きをしてもらうようにしましょう。

テープのまま放置すると、リフトなどの車輪によって剥がれてしまい、余計に見栄えが悪くなってしまいます。

工具などはナンバーを付けて置き場に型取りしておき、工具の向きを揃えて管理できるようになります。

5S3定はムダを省いて工場全体の底上げが期待できる

5S3定は工場全体の底上げが期待できます。見える化ができている職場ではムダな動きや作業が分かりやすくなるものです。ムダを省いて作業効率をより良くしようとする意識が高まり、作業者たちが自ら改善しようと考えやすくなります。

このような動きは職場を通して横広げしやすく、工場全体の底上げにつながるでしょう。また、現場だけでなく、生産技術や品質保証、管理部などの事務所スタッフにも同じようなことがいえます。

資料やデータ管理の点においても、ムダを省いて作業効率を上げる取り組みを改善しようとする動きがみられるでしょう。

工場全体で底上げができれば、他の工場からも注目が集まるようになりますので、組織全体で生産性向上の取り組みが可能となります。結果的に企業としての売上や利益が確保できてボーナスなどで社員に還元されるようになります。

まとめ

工場における5S3定は非常に重要な要素といえます。

・5S…「整理」「整頓」「清掃」「清潔」「しつけ」

・3定…「定位」「定品」「定量」

これらはさまざまな人が働く工場において、いつも綺麗な状態でだれでも取り出せるのが特徴といえます。

5S3定は作業効率が上がり、モノを大切にする意識も芽生えるなど、さまざまなメリットが生まれます。工場全体の底上げも期待できるので、ここで紹介した5S3定の特徴をしっかりと覚えておきましょう。